ADI滚动轴承的特点、材料学机理及其初步验证

许旸1 颜国君1 刘宝健1 邹赞成2 李尧3

1 西安理工大学(710048)2 广东东莞鑫拓机器人公司(523290)3 上海交通大学(200240)

摘要: 用超细密球铁连铸空心型材经等温淬火,得到超细密的ADI材料,以此制作轴承内外套圈,使滚动轴承具有了自润滑、低温升、吸振降噪,服役温度区间宽、寿命长等五大特点。其材料学机理是:超致密的奥铁组织是这些性能的基本保证,而弥散分布的超细密石墨球,是其根本原因。试验样品已在机器人减速器柔性轴承、十字交叉轴承和连铸设备拉拔辊轴承上得到实际验证,并开始批量化生产。

关键词:滚动轴承 球墨铸铁 ADI 机器人减速器

The features and their mechanism from materials for ADI rolling bearing and their preliminary verification

Yang Xu 1, Guojun Yan 1, Baojian Liu 1 ,Zancheng Zou2 and Yao Li 3

1, Xi’an University of Technology 710048

2, Guangdong Dongguan Robot Company Limited

3, Shanghai Jiao Tong University 200240

Abstract: ADI profiles with extra-fine and extra-dense graphite balls was manufactured via an isothermal quenching of hollow nodular cast iron profiles with extra-fine and extra-dense graphite balls. A rolling bearings with their inner rings and outer rings made from the ADI profiles would be of self-lubricating property, low temperature rise, good vibration absorption and noise reduction, wide working temperature interval and long service life. The reason for the bearing with those feature was that the graphite balls existed in the rings were extra-fine and dispersive. The samples had been used as the bearing in the reducer of robot, the cross roller bearing and the bearing to hold the pulling roller in a continuous casting equipment, and their excellent properties listed above were verified. Now, the bearings has been produced in batches.

Key words: rolling bearing; ductile cast iron; ADI; reducer of robot

1 概述

滚动轴承的使用可靠性及其寿命,从材料学视角看,内在地受制于材料的接触疲劳强度等要素,外在地受制于润滑脂的物理化学性能。关于润滑脂性能对轴承寿命的外在影响的研究,已有相当多的成果。有研究认为,当轴承运转温度较高时,轴承寿命及可靠性强烈依赖于润滑脂性能[1]。当工作温度高于60℃时,轴承失效不仅仅由接触疲劳决定,还与润滑脂变质失效有着重大关联[2,3].轴承运转温度每上升 10 ~ 15 ℃ ,润滑脂的使用寿命降低约50%[4]。有关润滑脂寿命问题,尤其关于其失效的机理和影响因素,李兴林、陆杭聪等学者已作过了详尽的分析[5,6]。

既然润滑油脂是影响轴承寿命的一大因素,那么,仿效自润滑滑动轴承镶嵌石墨棒的办法,舍弃油脂润滑而改作石墨自润滑,就成为应然而出的设想。事实上,近些年来,不时地有名曰自润滑滚动轴承的产品和专利出现。这些轴承,有一类是用球铁或粉末冶金制成的保持架来为滚道提供石墨,难以保证石墨微观片层在摩擦滚道上的持续性蔓布,自润滑效果有限。另一类是采用氮化硅陶瓷球作滚动体,并用离子溅射方法在内外套圈的滚道表面生成一层润滑膜[7],制造工艺比较复杂,成本较高。

球墨铸铁有一定的强韧性,镶嵌其中的石墨球是理想的润滑剂,自然成为制造自润滑轴承的备选材料。但是,传统铸造的球墨铸铁,基体组织粗大,力学性能欠佳。特别是石墨球的直径在50μm以上,远远大于轴承钢对第二相的尺寸要求,会显著降低材料的接触疲劳强度等力学性能。石墨球是在液固相变时形成的初生相,无法通过热处理办法改变,因而,几十年来,除了极个别场合下使用外,鲜有用球铁制作轴承套圈的实例。

上世纪七十年代以来发展出的球墨铸铁等温淬火材料(ADI),因其金相组织的细密程度达不到轴承钢的相关要求,仍然未能得到应用。到了2014年,由我国科技人员发展出来的超细密ADI材料,不仅使其基体组织和力学性能达到淬火轴承钢的水平,而且其石墨球的直径接近于轴承钢中的碳化物尺寸,不仅不降低接触疲劳强度,而且在事实上形成了介观尺寸的多孔结构,大大抑制了疲劳裂纹的萌生和扩展,延长了使用寿命。此外,ADI材料还使得轴承的温升和噪音显著降低,并可稳定地工作在从零下几十度到200℃的宽泛温度区间内。也就是说,超细密ADI材料的出现,使得制作具有自润滑、低温升、吸震降噪、宽温区服役、长寿命的滚动轴承的设想,变为现实。本文将这种轴承简称为ADI轴承。

2 ADI材料介绍

球墨铸铁经过等温淬火,所获得的“奥铁组织+石墨球”,简称ADI(Austempered Ductile Iron)。ADI材料的力学性能,已经达到或超过普通淬火钢,众多文献所列的具体指标如下:强度σb(max)≥1600MPa,伸长率δ(max)≥11%,弯曲疲劳强度达420—500MPa,接触疲劳强度达1600—2100MPa[8]。由于石墨球的存在,具有了自润滑性能,并且吸收振动,降低噪音。而作为基体的奥铁组织,与轴承钢等温淬火后的下贝氏体组织不同,是由约40%的高碳(C~1.8-2.4%)奥氏体和60%的高硅(Si~2.8-3.1)铁素体组成,是一种有别于传统奥氏体和铁素体的固溶强化组织。普通铁素体的显微硬度为HB80—120,而连铸球铁ADI中铁素体的硬度≥HB250。虽然ADI综合硬度最高不超过HRC50-54,但是因受压表面可转变为马氏体,硬度为HV200g520—600,具有了超过锻钢齿轮的耐磨性[9-12],故在康明斯发动机的正时齿轮等关键零件上得到应用[13]。

需要指出的是,并不是所有的球墨铸铁经过等温淬火,就能获得合格的ADI。合格ADI除了淬火参数和操作要求外,对球铁坯件的要求包括:铁水纯净度高,杂质元素含量低,球化率85%以上,球数100个/mm2以上。这还只是对普通ADI所提出的最低要求,对滚动轴承套圈来说远远不够。就像普通钢件的显微观察只需要100倍放大即可,而轴承套圈的显微观察需要500—1000倍放大一样,要用ADI制作轴承套圈,其显微组织的细密程度,必须提高数倍。

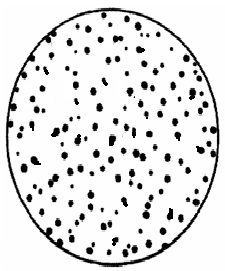

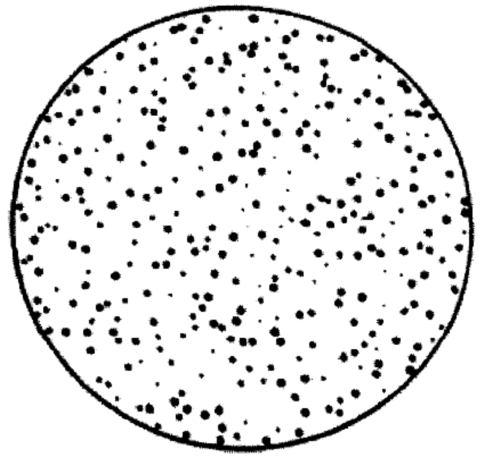

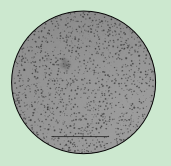

我国科技人员于2006年在国际铸铁型材连续铸造行业,率先发展出了垂直连续铸造技术,率先拉制出了铸铁空心型材[14,15],继之又基于凝固层增长模型[16]而于2014年发展出了“精密连铸近终成形”技术,使得铸铁空心型材的基体组织和石墨球的径向细密度分布更加均匀。图1(a)、图1(b)是2009年版行业标准《球墨铸铁金相检验》中的石墨球分级图谱,图1(a)的球数为200个/mm2,图1(b)的球数为400个/mm2,也就是最高8级的“天花板”标准。本文作者用垂直连铸方法拉制球铁空心型材,因所用结晶器的冷却速度是离心铸造的4—5倍,是砂铸的十多倍以上,获得了超细的铸态组织和超密的石墨。管材表层的石墨球数达到600个/mm2上(图1(c)),即使在距表面10—15mm表层内,石墨球数仍有400个/mm2之多,超过行业标准的最高级指标,故可称为“超细密”铸态组织。这种材料经过等温淬火处理,获得了超细密的ADI材料,其显微组织和综合力学性能与淬火轴承钢相当,由此而制作内外套圈,其滚动轴承就具有了“自润滑、低温升、吸振降噪,服役温度区间宽、寿命长” 等五大特点。

(a) 200个/mm2

(b) 400个/mm2

(c) 692个/mm2

图1 球铁行业标准石墨数图谱与连铸空心型材石墨球数的对比

本文从材料科学的角度,将其机理分析如下。

3 材料学机理分析

3.1 自润滑

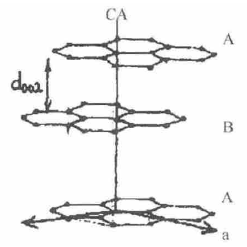

ADI基体中镶嵌的石墨球,裸露在轴承套圈的滚道表面,成为极好的润滑剂。石墨是碳质元素结晶矿物,它的结晶格架为六边形层状结构(见图2)。在石墨晶体中,同层的碳原子间距为1.4 2 Ǻ,每一个碳原子以三个共价键与另外三个原子相连。六个碳原子在同一个平面上形成了正六连连形的环,伸展成片层结构,属 于 原 子 晶 体。而层与层之间相隔3.40 Ǻ,距离较大,是以范德华力结合起来的,属于分子晶体。原子晶体和分子晶体的内聚力差距很大,据 计 算, 层 与 层 间 碳 原 子 的 结 合 力 要 比 同一 层 内 碳 原 子 间 的 结 合 力 小 1 0 0 多 倍。故 在 受 到 外 力 作 用 时,石 墨 层 面 容 易 发 生 解 理,而同层原子间不易分离,所以石墨永远呈现“片状结构”,具 有 了 润 滑 的 性 质. 。

图2 石墨结构示意图

在轴承运转时,摩擦表面石墨孔洞的瞬间变形,以及基体材料的弹形流变,使石墨原子片层逸散出来,蔓布在滚道表面,形成了润滑膜层。然而在普通ADI材料中,石墨球密度小(~120个/mm2),体积大(d≥40μm),车磨削加工中逸散量大,制作成轴承套圈后,不易形成连续蔓布的润滑膜,并且,较大体积的石墨孔洞的边沿因为反复承受较大压力,也成为了裂纹萌生源。如今,用连续铸造方法拉制的球铁空心型材,铸态组织中的石墨球密度最多可达到700个/mm2,在距表面15mm处,仍然有400个/mm2左右,石墨球体积缩小了4—5倍(d~10μm),超过了机械行业标准的最高级,故称之为超细密ADI材料。经过球化退火和等温淬火,石墨球的圆整度进一步提高,达到95%的一级球化率。这些弥散分布的石墨球,在套圈表面的裸露率约为20%,它以及次表面的石墨是轴承自润滑的载体物质。

牵引动力国家重点实验室摩擦学研究所的曾东方等学者,用三种材料进行摩擦磨损实验,得到了不同的摩擦系数、磨损率和显微硬度变化[17]。第一种材料为石墨球径60—120μm、硬度HV435的ADI,称作“粗ADI”,第二种材料为石墨球径15—30μm、硬度HV370的ADI,称作“细ADI”,第三种材料和配对滚磨圆环的材料为硬度HV350的珠光体钢。转速190r/min,滑差率10%,最大接触应力800MPa。结果见下表。

|

|

摩擦系数 |

磨损率 μg·m-3 |

表层显微硬度 (50μm内) |

|

粗ADI |

0.59 |

10.5 |

+70—150 |

|

细ADI |

0.35 |

8.5 |

+90—190 |

|

珠光体钢 |

0.64 |

16.5 |

0 |

由以上结果可以知道,ADI材料中石墨确实起到了自润滑效果,并且,石墨球越细小弥散分布,其石墨原子的蔓布效果越好(制作轴承套圈的超细密ADI的石墨球径≤15μm,其抗磨减磨的效果还有待实验),而且其硬度较低的ADI的减磨效果更好,原因在于硬度较低则微孔的瞬间变形和弹性流变较大,有利于石墨的逸出。另外,在运转过程中的受力,诱发了高碳奥氏体向马氏体转变,增加了表层约8μm内的硬度和耐磨性。

3.2 低温升

相对于普通轴承钢轴承而言,ADI滚动轴承运转时温升较低。原因有四:

(1)ADI材料的导热系数较轴承钢大一倍,散热较快。

(2)没有了润滑油脂的保温作用,滚道上的热量可以向空气中散发。

(3)不存在润滑脂本身的剪切热。

(4)因无需考虑漏油,密封圈可以去掉,或轻轻压紧足以防尘即可,减少了摩擦热。

3.3 吸振降噪

内外套圈中镶嵌的大量石墨,吸收了振动和噪音。

3.4 服役温度区间宽泛

石墨的性能在-204℃~1800℃范围内稳定保持,而在250℃介质中淬火得到的奥铁组织,常温和低温冲击韧性都较高,所以, ADI轴承的使用温度至少确定为-60℃~200℃。

3.5 寿命长

影响滚动轴承使用寿命的因素众多[18],公认的决定性因素是基于材料内裂纹萌生和扩展的接触疲劳强度[19]。基于这一认识,对轴承材料的组织成分、杂质、摩擦应力、硬化相尺寸和形状提出了越来越高的要求。超细密ADI材料的出现,以另辟蹊径的方法,为延长轴承寿命开拓出一条新路。

关于轴承套圈内裂纹萌生和扩展的机理,有位错塞积模型和塑形应变损伤累积两种解释。两种解释的前提均是以淬火加低温回火的马氏体组织为对象。在奥铁组织+石墨球的ADI材料中,硬度较低(HRC50左右),这一硬度所允许的受压后的弹性变形,有利于裸露于滚道表面的石墨的逸出,保证了良好的润滑,降低了摩擦应力,高碳奥氏体的fcc晶体结构有利于位错运动,精细的组织可开动更多的晶系滑移。尤其是,弥散分布的石墨球,可以有效地释放位错塞积和塑形应变,致使疲劳裂纹不易萌生和扩展。这是ADI 材料接触疲劳强度高,耐磨寿命较长的根本原因。用这种材料作成了三种轴承,进行了台架或实际验证。

4 初步实验验证

4.1 ADI滚动轴承的制作

用精密连铸近终成形方法拉制球铁空心型材,结晶器为超强冷却式,铁水成分接近于QT500—7,感应电炉熔化,熔化温度≥1520℃。金相检验:型材表面石墨球~600个/mm2,距表面15mm处石墨球~400个/mm2;球化退火处理,消除枝晶;锯切、粗车、精车为内外套圈坯材后,作等温淬火,淬火加热温度900℃,时间60分钟,淬火冷却温度240—250℃,时间50分钟,淬火后硬度HRC48—51;滚珠、保持架仍采用现有标准,按滚动轴承传统方法制作,装配成产品。

内外套圈的金相组织见图3。不妨与贝氏体滚动轴承的行业标准图谱相对比。

图3 ADI轴承套圈的等温淬火组织

(放大500倍)

图4轴承钢行业标准中的贝氏体组织

(放大500倍)

由图可知,ADI轴承裸露于滚道表面上的石墨球直径约为10μm,奥铁组织的细密程度与等温淬火轴承钢的下贝氏体相当。

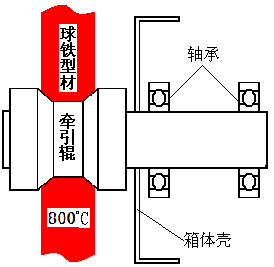

4.2 连铸设备中的牵引辊支撑轴承

垂直连铸的生产现场见图5。牵引辊支撑轴承的装配位置如图6所示。

由图5、图6可知,牵引辊所夹持的球铁型材,温度约为800℃,故其前部轴承的服役温度在100—200℃温度区间。普通轴承在此处的实际使用寿命,只有几十小时。破坏方式先是在滚道上严重剥落,最后劈裂成两半。改用自制的ADI材料作内外套圈,由大连某轴承厂制作成产品后,实际服役已有三年时间,至今仍在正常工作。

图5 垂直连铸现场

图6 高温烘烤下的支撑辊轴承

4.3谐波减速器中的柔性轴承

柔性轴承是谐波减速器的关键零件之一,而谐波减速器是工业机器人中的核心部件(图7)。工业机器人频繁反复的快速动作,要求作为关节点的谐波减速器具有较高的“加速度转矩”和“瞬时加速转矩”。但是传统谐波减速器为了润滑齿轮和柔性轴承,空腔空间的70%被润滑脂所填充。这些润滑脂不仅自身在运动中剪切发热、阻滞热量散发,而且作为阻尼介质,严重降低了“加速度转矩”和“瞬时加速转矩”两大指标。采用ADI材料制作内齿刚性轮和柔性轴承后,可以完全取消润滑油脂,作出“自润滑低温升谐波减速器”。这种新型谐波减速器的台架实验表明,温升≤10℃,大大低于目前国内产品温升≤35℃的量值,而其加速度转矩与瞬时加速转矩也高于国内外同类减速器,已经远超国家发改委在《2015年产业振兴和技术改造专项重点方向汇总表》中为精密减速器提出的攻关指标。

所制作的ADI柔性轴承的空转实验,已进行了7个月,不加润滑油脂,2000r/min,每个工作日连续运转10小时,累积超过1500小时,至今仍在运转。

图7柔性轴承、柔轮、刚轮

图8 谐波减速器台架实验

图9 十字交叉轴承

4.4 工业机器人关节十字交叉轴承

机器人关节点上的另一个部件是十字交叉轴承。此轴承的精度决定了机械臂动作的准确性,属于精密轴承。用本文所述材料作为内外套圈制成的ADI交叉轴承,在东莞公司的生产实践表明,加工切削性能和产品精度,均优于传统的轴承钢轴承。

5 结语

用超细密ADI材料制作内外套圈,由此而制成的ADI滚动轴承,具有“自润滑、低温升、吸震降噪、宽温区服役、长寿命”五大特点,值得在机器人产业和高端轴承行业推广。ADI材料作为滚动轴承内外套圈的新材料,值得进一步深入研究,优化其成分、组织和机械性能。

参考文献

[1]Farcas F ,Gafitanu M D . Some Influence Parameters on Greases Lubricated Rolling Contacts Service Life[J].Wear,1999,225:1 004 -1 010.

[2]Tomaru M,Suzuki T,Ito H,et al. Grease - Life Esti-mation and Grease Deterioration in Sealed Ball Bearings [C]∥Proceedings of the JSLE International Tribology Conference,1985,3:1 039 -1 044.

[3]Ito H,Tomaru M,Suzuki T. Physical and Chemical Aspects of Grease Deterioration in Sealed Ball Bearings [J]. Lubrication Engineering,1988,44(10):872 -879.

[4]Kleinlein E. Lubrication of Rolling Bearings at Elevated Temperatures[J].

EUROTRIB,1985,81:208 -219.

[5]李兴林,薛进,吴宝杰,等. 滚动轴承润滑脂寿命试验技术进展[J]. 石油商技,2011(6):26 -29.

[6]陆杭聪,李兴林,王秋成,曹茂来. 全合成复合锂皂润滑脂的润滑寿命试验分析[J]. 轴承,2015(4):35 -38,48.

[7]周琳,张彦合,陈明育,王小刚. 一种高速自润滑滚动轴承。实用新型专利,授权号CN201320738078.4。

[8] 李克锐,卫东海,曾艺成,等. 铸铁“十三五规划”技术路线图与高端铸铁件[C].2017第六届全国等温淬火球铁(ADI)技术研讨会论文集:1—14.

[11]刘金城,时胜利. 等温淬火球铁的微观组织与力学性能[J].现代铸铁,2007(3):49 -54.

[12]刘金城,时胜利. 等温淬火球铁(ADI)优越的耐磨性[J].铸造技术,2005(4):316 -320.

[13]李涛,涂欣达,黄建成. 等温淬火球铁(ADI)在东风汽车底盘结构件上的开发应用[C]. 2017第六届全国等温淬火球铁(ADI)技术研讨会论文集:58—65.

[14] 许旸. 低塑性金属空心型材的连铸成形设备.发明专利,200710018928.2.

[15] Guojun Yan, Yang Xu, Bailing Jiang.The production of high-density hollow cast-iron bars by Vertically continuous casting[J], Journal of Materials Processing Technology, 212 (2012) 15-18.

[17] 曾东方,鲁连涛,等. 等温淬火球墨铸铁的滚动接触磨损性能研究[J]。摩擦学学报,2012(2):171—175.

[18] 徐鹤琴,汪久根,王庆九. 滚动轴承疲劳寿命的影响因素[J].轴承,2016(5):58—64.

[19] 郭伟,曹宏瑞,何正嘉.近年滚动接触疲劳的确定性研究寿命模型综述[J].应用力学学报,2014(4):606—610.

| 东莞市旭展精密金属零部件有限公司 |

| 地址:东莞市石碣镇单屋工业区东英街1号 |

| 电话:18718688554 |

| 传真:0769-86317928 |

| 邮箱:2375705231@qq.com |

| 网址:http://www.suteel.com |

查看手机网站